من نحن

تأسست شركة سيتشوان كيليوان للإلكترونيات المحدودة عام ٢٠٠٣. تقع الشركة في مدينة ميانيانغ بمقاطعة سيتشوان، وهي مدينة رائدة في مجال تكنولوجيا الإلكترونيات غرب الصين. وهي متخصصة في تطوير وتصنيع وبيع وصيانة مختلف أنواع مصادر الطاقة، ومقابس التحويل الذكية، والأجهزة المنزلية الصغيرة الذكية الجديدة، وغيرها. نقدم لعملائنا خدمات تصنيع المعدات الأصلية (ODM) وتصنيع المعدات الأصلية (OEM) الاحترافية.

شركة "كيليوان" حاصلة على شهادة نظام ISO9001، ومنتجاتها حاصلة على شهادات CE وPSE وUKCA وETL وKC وSAA وغيرها.

- خطوط التجميع

ما نفعله

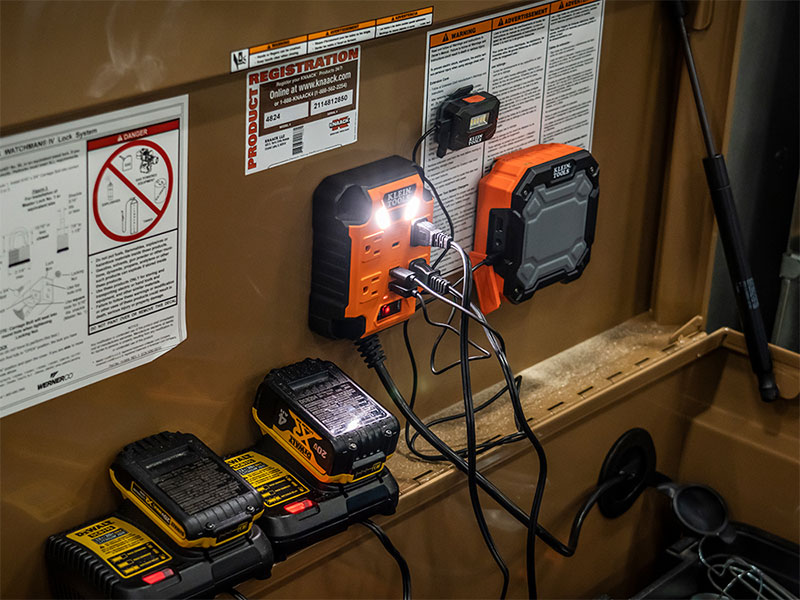

تُصمّم شركة "كيليوان" وتصنّع وتبيع عادةً مُزوّدات الطاقة والأجهزة الكهربائية أو الميكانيكية الصغيرة، مثل مُقاطع الطاقة، والشواحن/المحوّلات، والمقابس/المفاتيح الكهربائية، والسخانات الخزفية، والمراوح الكهربائية، ومجففات الأحذية، وأجهزة الترطيب، وأجهزة تنقية الهواء. صُمّمت هذه المنتجات لتسهيل أداء المهام المختلفة في المنزل والمكاتب وزيادة كفاءتها. ويتمثل الهدف الرئيسي لشركة "كيليوان" في تزويد العملاء بإمدادات طاقة وأجهزة موثوقة وبأسعار معقولة تُبسّط مهامهم اليومية وتُحسّن جودة حياتهم اليومية.

بعض تطبيقات منتجاتنا

لماذا تختارنا؟

- لدينا 15 مهندسًا في مركز البحث والتطوير.

- العدد الإجمالي للمنتجات الجديدة التي تم تطويرها بشكل مستقل أو بالاشتراك مع العملاء: أكثر من 120 عنصرًا.

- الجامعات المتعاونة: جامعة سيتشوان، جامعة الجنوب الغربي للعلوم والتكنولوجيا، جامعة ميانيانغ العادية.

2.1 المواد الخام

تُعد مراقبة جودة المواد الخام الواردة عمليةً بالغة الأهمية لضمان استيفاء المكونات للمعايير المحددة وصلاحيتها للتصنيع. وفيما يلي بعض الخطوات التي نتخذها دائمًا لضمان جودة المواد الخام الواردة:

٢.١.١ التحقق من الموردين - من المهم التحقق من سمعة المورد وسجله الحافل قبل شراء المكونات منه. تحقق من شهاداته، وآراء العملاء، وسجله في توفير مكونات عالية الجودة.

٢.١.٢ فحص التغليف - يجب فحص تغليف المكونات بحثًا عن أي علامات تلف أو تلاعب. قد يشمل ذلك التغليف الممزق أو التالف، أو الأختام المكسورة، أو الملصقات المفقودة أو غير الصحيحة.

٢.١.٣. التحقق من أرقام القطع - تأكد من تطابق أرقام القطع على العبوة والمكونات مع أرقام القطع في مواصفات التصنيع. هذا يضمن استلام المكونات الصحيحة.

٢.١.٤. الفحص البصري - يمكن فحص المكوّن بصريًا بحثًا عن أي ضرر أو تغير في اللون أو تآكل، وذلك لضمان عدم تعرضه للتلف أو الرطوبة أو الغبار أو أي ملوثات أخرى.

٢.١.٥. اختبار المكونات - يمكن اختبار المكونات باستخدام أجهزة متخصصة، مثل أجهزة القياس المتعددة، للتحقق من خصائصها الكهربائية وأدائها. قد يشمل ذلك اختبار المقاومة والسعة وقيم الجهد.

٢.١.٦. توثيق عمليات التفتيش - يجب توثيق جميع عمليات التفتيش، بما في ذلك التاريخ، واسم المفتش، ونتائج التفتيش. يساعد ذلك على تتبع جودة المكونات مع مرور الوقت، وتحديد أي مشاكل مع الموردين أو مكونات محددة.

2.2 اختبار المنتجات النهائية.

تتضمن مراقبة جودة المنتج النهائي التحقق من استيفائه لمعايير الجودة المحددة وجاهزيته للتوزيع أو الاستخدام. إليك بعض الخطوات لضمان جودة المنتج النهائي:

٢.٢.١. وضع معايير الجودة - ينبغي وضع معايير المواصفات قبل بدء اختبار المنتج النهائي. ويشمل ذلك تحديد أساليب الاختبار وإجراءاته ومعايير القبول.

٢.٢.٢. أخذ العينات - يتضمن أخذ العينات اختيار عينة تمثيلية من المنتج النهائي للاختبار. يجب أن يكون حجم العينة ذا دلالة إحصائية، ويعتمد على حجم الدفعة ودرجة المخاطرة.

٢.٢.٣. الاختبار - يشمل الاختبار اختبار المنتج النهائي وفقًا لمعايير الجودة المحددة باستخدام الأساليب والمعدات المناسبة. ويشمل ذلك عمليات التفتيش البصري، والاختبار الوظيفي، واختبار الأداء، واختبار السلامة.

٢.٢.٤. توثيق النتائج - يجب تسجيل نتائج كل اختبار مع التاريخ والوقت والأحرف الأولى من اسم الفاحص. يجب أن تتضمن السجلات أي انحرافات عن معايير الجودة المعمول بها، والأسباب الجذرية، والإجراءات التصحيحية المتخذة.

٢.٢.٥. نتائج التحليل - تُحلَّل نتائج الاختبار لتحديد ما إذا كان المنتج النهائي مطابقًا للمواصفات المحددة. في حال عدم مطابقة المنتج النهائي لمعايير الجودة، يجب رفضه واتخاذ الإجراءات التصحيحية اللازمة.

٢.٢.٦. اتخاذ الإجراءات التصحيحية - ينبغي التحقيق في أي انحراف عن معايير الجودة المعمول بها، واتخاذ الإجراءات التصحيحية اللازمة لمنع حدوث أي قصور مماثل في المستقبل.

٢.٢. ٧. مراقبة الوثائق - يجب تسجيل جميع نتائج الاختبارات والإجراءات التصحيحية والتغييرات على المواصفات المحددة في سجلات مناسبة. باتباع هذه الخطوات، يُمكن اختبار المنتج النهائي بفعالية لضمان جودته وموثوقيته وسلامته قبل توزيعه أو استخدامه.

يُعدّ كلٌّ من مُصنِّع المعدات الأصلية (OEM) ومُصنِّع التصميم الأصلي (ODM) نموذجي عمل مُستخدمين في التصنيع. فيما يلي لمحة عامة عن كلٍّ منهما:

3.1 عملية OEM:

3.1.1 تجميع المواصفات والمتطلبات - يوفر شركاء OEM المواصفات والمتطلبات للمنتج الذي يريدون تصنيعه.

3.1.2 التصميم والتطوير - تقوم شركة "Keliyuan" بتصميم وتطوير المنتج وفقًا لمواصفات ومتطلبات شريك OEM.

3.1.3 اختبار النموذج الأولي والموافقة عليه - تنتج شركة "Keliyuan" نموذجًا أوليًا للمنتج لاختباره والموافقة عليه من قبل شريك الشركة المصنعة للمعدات الأصلية.

3.1.4 الإنتاج ومراقبة الجودة - بعد الموافقة على النموذج الأولي، تبدأ شركة "Keliyuan" الإنتاج وتنفذ تدابير مراقبة الجودة لضمان أن المنتج يلبي معايير شريك الشركة المصنعة للمعدات الأصلية.

3.1.5التسليم والخدمات اللوجستية - تقوم شركة "Keliyuan" بتسليم المنتج النهائي إلى شريك OEM للتوزيع والتسويق والمبيعات.

3.2 عملية ODM:

3.2.1. تطوير المفهوم - يقدم شركاء ODM مفاهيم أو أفكارًا للمنتجات التي يرغبون في تطويرها.

3.2.2. التصميم والتطوير - تقوم شركة "كيليوان" بتصميم وتطوير المنتج وفقًا لمفاهيم ومواصفات شريك التصميم الأصلي.

3.2.3. اختبار النموذج الأولي والموافقة عليه - تُنتج شركة "كيليوان" نموذجًا أوليًا للمنتج لاختباره والموافقة عليه من قِبل شريك تصنيع المعدات الأصلية.

٣.٢.٤. التصنيع ومراقبة الجودة - بعد اعتماد النموذج الأولي، تبدأ شركة "كيليوان" بتصنيع المنتج وتطبيق إجراءات مراقبة الجودة لضمان مطابقته لمعايير شريك تصنيع المعدات الأصلية. ٥. التعبئة والتغليف والخدمات اللوجستية - يقوم المصنّع بتعبئة المنتج النهائي وشحنه إلى شريك تصنيع المعدات الأصلية للتوزيع والتسويق والبيع.